e-mail:

remacadem@gmail.com

87074077266

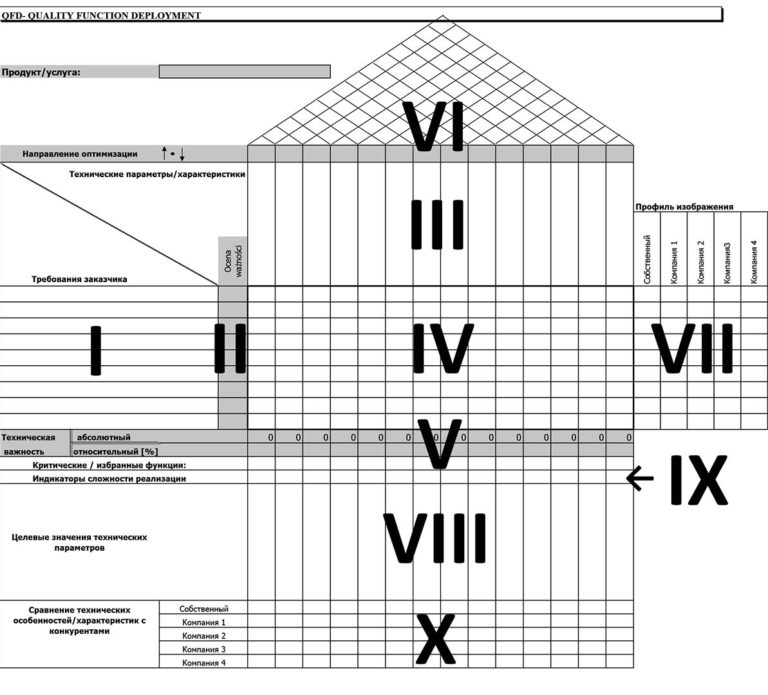

Метод QFD (quality function deployment) также упоминается в литературе по этому вопросу как «дом качества» и является расширенной версией другого инструмента, а именно табличной диаграммы. Он особенно полезен в процессе улучшения качества на этапе проектирования продукта.Этот метод был разработан в 1960-х годах компанией Akao и впервые применен в 1972 году на верфи Mitsubishi в Кобе. В восьмидесятые годы приложения QFD получили развитие в крупных японских и американских компаниях: Toyota, Ford, General Motors, Hewleet-Packard

Развивающийся рынок предъявляет новые требования к продуктам и услугам. Фактором, определяющим финансовое состояние предприятия, являются покупатели, производимой им продукции. Даже если изделие правильно сконструировано, с инженерной точки зрения, его производство может оказаться неудачным, если рынок его не примет. Поэтому предприятия должны предоставлять свои продукты и услуги с качеством, соответствующим ожиданиям клиентов. Однако очень сложно интерпретировать часто общие и неконкретные ожидания клиентов так, чтобы на их основе можно было спроектировать продукт или услугу, которые их удовлетворят. Способность обрабатывать и интерпретировать данные на этапе проектирования продукта/услуги играет важную роль в этом процессе. Только хорошо спроектированный продукт/услуга и продукт, изготовленный в процессах, гарантирующих достижение предполагаемых параметров, могут иметь надлежащее качество. Таким образом, этап подготовки производства имеет решающее значение для качества продукта, производимого компанией. Грамотно спроектированный продукт/услуга должен учитывать требования будущих пользователей, обеспечивать их безопасность при использовании и быть безопасным для окружающей среды. Методом, построенным для этой цели, является метод расширения функции качества — QFD.

В случае изделия метод QFD позволяет на основе информации с рынка и выраженной языком потребителей определить технические параметры изделия (и его агрегатов), а затем параметры ведущих процессов к его производству, а в случае с услугой — к его оформлению в соответствии с ожиданиями заказчика. Таким образом, этот метод позволяет дизайнеру интерпретировать потребности клиента. Этот же метод позволяет решать задачи, возникающие на линиях:

Метод QFD позволяет перенести требования заказчика через процесс проектирования и разработки технологий на производство продукции или создание услуг, которые найдут покупателей на рынке.

Таким образом, метод QFD представляет собой способ перевода рыночной информации, выраженной на языке потребителей, на технический язык, используемый на предприятии проектировщиками, конструкторами и технологами. Он позволяет определить общие технические параметры изделия и его частей или требования и характеристики услуги, а затем параметры процессов, в которых производятся отдельные части и, соответственно, другие требования, связанные с услугой. Таким образом, QFD используется для перевода требований рынка в условия, которым компания должна соответствовать на последующих этапах разработки продукта, от проектирования до производства, продажи и обслуживания. При этом методе на всех этапах проектирования следует учитывать как можно больше факторов, которые могут повлиять на качество продукта или его производственных процессов, либо на уровень предоставляемых услуг.

QFD — универсальный инструмент, предназначенный для всех отраслей и услуг, а также административных процессов. Применяется в автомобильной, химической, фармацевтической и строительной отраслях, а также в торговле, в кредитных организациях и т. д. Особенно распространен этот метод:

Оценивая процессы на наличие угроз, вы можете улучшить системы и снизить вероятность сбоя. Это чрезвычайно важно, потому что выявление проблем позже может привести к дорогостоящим задержкам и ухудшению отношений с клиентами.

Проведение процесса QFD является трудоемкой задачей, но в результате очень прибыльной, на что влияют многие преимущества этого метода.

Пользователи продукта определяют свои ожидания в отношении продукта, используя термины «простой в использовании», «надежный», «универсальный», «безопасный в использовании», которые для нужд проектировщика должны быть уточнены.

Не все характеристики, упомянутые клиентами, одинаково важны для них. Для определения важности признаков используют балльную шкалу (чаще всего от 1 до 10 баллов), используя приемы маркетинговых исследований.

Технические параметры характеризуют изделие с точки зрения дизайнера. Они должны быть выбраны таким образом, чтобы соответствовать требованиям заказчика (выраженным на его языке), быть измеримыми и достижимыми в производственном процессе. Технические параметры могут быть минимальными (↓), максимальными (↑) или номинальными. (•)

Взаимосвязь между техническими параметрами и требованиями заказчика устанавливается на основе функционального анализа, опыта, анализа рекламаций, затрат на ремонт и т. д. Существует несколько уровней зависимости и присвоенных числовых значений: ο = 9, □= 3, Δ = 1.

Он выражается суммой произведений коэффициентов важности последовательных требований на коэффициенты их зависимости с данным техническим параметром. Если Wi — фактор важности требования i, а Zij — коэффициент зависимости между требованием i и техническим параметром j, то важность технического параметра Tj определяет связь:

Значения полученных коэффициентов Tj позволяют разработчику однозначно определить технические проблемы, имеющие особое значение для продукта, поскольку затем они подвергаются дальнейшему анализу.

Технические параметры часто взаимодействуют друг с другом, что влияет на удовлетворение ожиданий клиентов. Воздействие может быть положительным (+) или отрицательным (-).

Это рыночная оценка требований, которые должны быть выполнены в соответствии с клиентами. Здесь учитываются существующие продукты на рынке:

Устанавливаются измеримые технические параметры, достижение которых удовлетворит потребности клиента или принесет конкурентное преимущество. Принятые значения должны быть реалистичными, то есть достижимыми в производственном процессе.

Определяется степень технических и организационных (иногда и финансовых) сложностей, связанных с достижением целевых технических параметров. Чаще всего оценка проводится по шкале от 1 до 5. Высокое значение индекса указывает на трудности, которые могут возникнуть в процессе производства.

Мы сравниваем отдельные целевые параметры нашего продукта с такими же параметрами конкурирующего продукта из того же сегмента рынка. Это сравнение важно для дизайнеров и конструкторов, так как показывает место продукта на рынке. Данные, содержащиеся в этом поле, могут быть использованы отделом маркетинга при разработке стратегии продвижения продукта. Данные должны поступать из исследований продуктов, которые конкурируют с вашим собственным продуктом. Следует учитывать целевые значения параметров, а также требования заказчика.

Шкала от 1 до 5: